متن كامل تراشكاري فولاد AISI 304 را مي توانيد با كليك بر روي عبارت ((ميلگرد استيل 304)) مشاهده نماييد.

تأثير نوع روان كاري بر دما و سايش ابزار در تراشكاري فولاد AISI 304

يكي از راه هاي كاهش دماي ناحيه برش، استفاده از خنك كار مناسب است. خنك كارهاي رايج، علاوه بر اثر نامطلوب بر سلامتي اپراتور، باعث آلودگي محيط زيست نيز مي شوند. به اين دليل، علاقه به ماشين كاري خشك يا روش هاي خنك كاري سبز در سال هاي اخير افزايش زيادي پيدا كرد. يكي از روش هاي خنك كاري سبز، خنك كاري تبريدي است. كه در آن، معمولاً از نيتروژن مايع به عنوان خنك كار در فرايند براده برداري استفاده مي شود. در اين مقاله، اثر خنك كاري تبريدي به وسيله نيروژن مايع بر دما و سايش ابزار برشي. در فرايند تراشكاري فولاد زنگ نزن آستنيتي 304 مورد بررسي قرار گرفت.

از بين روش هاي مختلف خنك كاري تبريدي، روش پاششي به علت تأثير مستقيم بر ناحيه برش، انتخاب گرديد. ماشين كاري با روش هاي خنك كاري تبريدي و معمولي و همچنين ماشين كاري خشك انجام پذيرفت. مقايسه نتايج مورد حاصل نشان مي دهد كه تراش كاري تبريدي استيل 304 در مقايسه با تراشكاري خشك و معمولي. دما را به ترتيب 83 و 67 درصد و سايش در سطح آزاد ابزار را به ترتيب تا 75 و 53 درصد كاهش مي دهد. آناليز واريانس نشان داد كه سرعت برشي نسبت به نرخ پيشروي تأثير بسيار بيشتري بر دما و سايش ابزار دارد. افزايش سرعت برشي در تمام حالت هاي روان كاري باعث افزايش دما و سايش ابزار گرديد.

موقعيت در عمليات براده برداري به انتخاب مناسب ابزار از لحاظ جنس، شكل هندسي و پوشش بستگي دارد. مواد زيادي با ويژگي ها و قابليت هاي متفاوت به عنوان جنس ابزار مورد استفاده قرار گرفت.. از مهم ترين اين موارد مي توان فولاد تندبر، كاربايدها، سراميك ها، نيتريد بور مكعبي و الماس ها را نام برد. ويژگي هاي ابزار مستقيماً بر قابليت توليد اثر گذار است. سختي زياد، مقاومت در برابر سايش و خوردگي، چقرمگي زياد، سختي زياد در دماي بالا. مقاومت در برابر تغيير شكل، پايداري شيميايي، خواص حرارتي مناسب و ضريب كشساني و صافي سطح بالا از ويژگي هاي يك ابزار مناسب است. تمامي اين خصوصيات در يك ابزار به طور همزمان نمايان نمي شود.

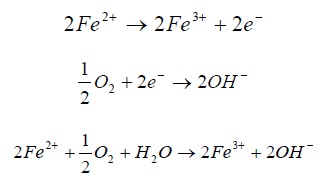

براي مثال، سختي و چقرمگي معمولاً با يكديگر در تضاد هستند. با توجه به نياز صنعت به براده برداري از مواد جديد با خواص ويژه و رشد روز افزون تكنولوژي ساخت. اين گونه مواد، شرايط عملكردي ابزارهاي برشي بهبود يابد كارايي ابزار را مي توان پوشش دهي و استفاده از خنك كار مناسب افزايش داد. حرارت ايجاد شده در ناحيه برش، ناشي از تغيير شكل پلاستيك مواد هنگام تشكيل براده، اصطكاك بين ابزار-براده و ابزار-قطعه كار است.

تراشكاري فولاد AISI 304

ماكزيمم دما معمولاً در سطح تماس ابزار و براده روي سطح براده و نزديك به لبه برنده اصلي ايجاد مي شود. حرارت ايجاد شده در عمليات ماشين كاري، توسط قطعه كار، ابزار، براده و سيال برش دفع مي شود. از آنجا كه دما عامل اصلي مؤثر بر عمر ابزار است. يك روان كار مناسب مي تواند از طريق كاهش دماي ناحيه برش، كارآيي و عمر ابزار را افزايش دهد.

خنك كارهاي معمولي علاوه بر ايجاد مشكلات پوستي و تنفسي براي اپراتور. و عدم توانايي نفوذ مؤثر در ناحيه تماس ابزار-براده، يك منبع بزرگ آلودگي محسوب مي شود. كه به علت قوانين سخت گيرانه زيست محيطي، هزينه دفع بالايي دارد. امروزه به دليل عوارض جانبي خنك كاري معمولي (ماشين كاري تر)، علاقه به ماشين كاري خشك يعني براده برداري. بدون استفاده از سيال برشي و مهمتر از آن، استفاده از روش هاي خنك كاري سبز نظير خنك كاري تبريدي افزايش يافته است. خنك كاري تبريدي فرايندي است كه در آن از نيتروژن مايع به عنوان خنك كننده در عمليات ماشين كاري استفاده مي شود.

ونگوپال و همكاران عمر ابزار و دماي ناحيه برش را در تراش كاري آلياژ تيتانيوم Ti6A14V. در حالت هاي ماشين كاري تبريدي، خشك و معمولي مورد بررسي قرار دادند. سرعت برش مورد استفاده آنها 100,85,70 متر بر دقيقه. عمق برش 2 ميلي متر، نرخ پيشروي 0.2 ميلي متر بر دور و ابزار از نوع كاربايدي بدون پوشش بود. آنها از روش خنك كاري تبريدي پاششي و دو نازل براي پاشش همزمان نيتروژن روي سطح آزاد و براده ابزار برشي استفاده كردند.

تراشكاري فولاد AISI 304

و دليل افزايش عمر ابزار در ماشين كاري تبريدي نسبت به ماشين كاري خشك و معمولي. را كاهش چسبندگي بين سطوح و كاهش سايش به دليل كنترل دماي ناحيه برش بيان كردند. وانگ و همكاران در تراشكاري آلياژهاي تانتاليوم به بررسي سايش ابزار در دو حالت ماشين كاري تبريدي و خشك پرداختند.

آنها بيان كردن كه خنك كاري تبريدي به طور چشم گيري سايش ابزار را كاهش و عمر ابزار را افزايش مي دهد. افزايش 300 درصدي عمر ابزار و كاهش 70 درصدي ارتفاع آستانه فرسايش توسط آنها گزارش گرديد. چودهاري و كاليان تأثير سرعت برشي، نرخ پيشروي و عمق برش را بر سايش ابزار. در تراش كاري فولاد زنگ نزن SS 202 مورد بررسي قرار دادند.

آنها با استفاده از نيتروژن مايع به عنوان خنك كننده نتيجه گرفتند. كه خنك كاري تبريدي باعث كاهش 37 درصدي ارتفاع كاربايد. در تراش كاري آلياژ تيتانيوم Ti6A14V تحت تأثير خنك كاري معمولي و تبريدي پرداختند. نتايج حاصل از تحقيق آنها نشان داد كه خنك كاري تبريدي باعث كاهش 61 تا 66 درصدي دماي برش و كاهش 27 تا 39 درصدي. سايش ابزار نسبت به خنك كاري معمولي مي شود.

آنها كنترل مكانيزم هاي سايش از طريق كاهش دماي منطقه ماشين كاري و كاهش چسبندگي. بين ابزار و براده و بين ابزار و قطعه كار را عامل كاهش ارتفاع آستانه فرسايش دانستند. سانيل و همكاران در تراش كاري فولاد زنگ نزن en 20. به بررسي تأثير سرعت برشي بر سايش ابزار در دو حالت ماشين كاري تبريدي و معمولي پرداختند.

سرعت برش مورد استفاده آنها 200,160,125 متر بر دقيقه، و ابزار از نوع كاربايدي پوشش دار بود. آنها كاهش دماي ابزار و قطعه كار، كاهش ضريب اصطكاك، افزايش ميزان سختي ابزار برش، كاهش نرم شدن حرارتي. بهتر شدن سلامت لبه برش و كاهش نرخ سايش ابزار را دلايل افزايش عمر ابزار گزارش كردند. گوپتا و همكاران در تراشكاري فولاد AISI 1040 با ابزار تنگستن كاربايد به صورت تجربي نشان دادند. كه فرآيند ماشين كاري تبريدي در مقايسه با ماشين كاري خشك باعث كاهش 55 تا 65 درصدي سايش ابزار مي شود. و دماي برش را 93.5 درصد كاهش مي دهد.

آنها دليل كاهش ارتفاع آستانه فرسايش و عمق گودال فرسايش را كنترل مكانيزم هاي سايش وابسته به دما بيان كردند. سان و همكاران به بررسي قابليت ماشينكاري آلياژ تيتانيوم Ti-5553 در حالت تراش كاري در حالت تبريدي. در مقايسه با تراشكاري معمولي و روان كاري كمينه پرداختند. بهبود كيفيت سطح، افزايش عمر ابزار و كاهش نيروي برش در حالت تبريدي توسط آنها گزارش شده است. آنها علت بهبود عمر ابزار را كاهش چسبندگي بين سطوح در فرايند خنك كاري تبريدي بيان كردند.

لي و همكاران از نيتروژن مايع به عنوان خنك كننده، به منظور بررسي ميزان تأثير آن بر سايش ابزار. در فرزكاري آلياژ تيتانيوم Ti6A14V استفاده كردند. در اين تحقيق از دو نوع پوشش ابزار يعني پوشش نرم و پوشش سخت براي انجام آزمايش ها استفاده شد. آنها به اين نتيجه رسيدند كه استفاده از خنك كاري تبريدي باعث افزايش عمر ابزار به ميزان 50 تا 90 درصد در ابزار. با پوشش نرم و 50 تا 55 درصد در ابزار با پوشش سخت مي شود.

در اين مقاله، اثر خنك كاري در حالت هاي مختلف يعني تبريدي، معمولي (تر) و خشك (بدون استفاده از سيال برشي). در تراشكاري فولاد 304 بر دما و ساير ابزار در سرعت هاي برشي 314,219,111,55 متر بر دقيقه. نرخ هاي پيشروي 0.2 و 0.4 ميلي متر بر دور و عمق برش 1 ميلي متر با ابزار كاربايدي مورد بررسي قرار گرفته است. بررسي سابقه فرايند خنك كاري تبريدي نشان مي دهد. كه مقايسه دماي برش و سايش ابزار در فرايندهاي خنك كاري تبريدي و خشك براي تراش كاري فولاد زنگ نزن آستنيتي 304 انجام نشده است.

فولاد 304 علي رغم كاربرد زياد در صنايع مختلف، در حالت خشك قابليت ماشين كاري پاييني دارد. نتايج به دست آمده نشان دهنده كارايي روش خنك كاري تبريدي در كاهش دما و سايش ابزار برشي. نسبت به تراش كاري خشك و معمولي است. براي توضيح بهتر مشاهدات تجربي، از آناليز واريانس و تصاوير ميكروسكوپ الكتروني روبشي نيز استفاده شده است. استفاده از آناليز تصاوير ميكروسكوپ الكتروني روبشي براي مقايسه اين سه روش خنك كاري در ماشين كاري فولاد 304 قبلاً انجام نشده است.

فولاد رسول دلاكان

با سالها تجربه ارزشمند و گرانبها در عرصه تأمين و توزيع انواع ورق آلياژي و انواع فولاد آلياژي با گواهينامه ها و آناليزهاي معتبر با ضميمه نمودن آن به محصولاتش آنرا به مشتريان خويش ارائه داده است. كه توانسته رضايتمندي آنان را همواره فراهم آورد. صنعتگر شريف و گرامي از اينكه ما را جهت خريد كالا (فولاد آلياژي) مورد نياز خويش، انتخاب مي نماييد از شما سپاسگزاريم.

ارتباط با ما

09122136675

02128423820

واتس آپ :09122136675

فكس: 02128423820

اينستاگرام :fooladdalakan

ايميل: [email protected]