متن كامل ترموديناميك توربين بخار را مي توانيد با كليك بر روي عبارت ((توربين بخار )) مشاهده نماييد.

توربين هاي بخار براي توليد كار از يك چرخه ترموديناميكي پيروي مي كنند. از اينرو براي بررسي نحوه توليد كار در توربين هاي بخار به يك آگاهي. از مشخصه هاي ترموديناميكي توربين بخار و چرخه ترموديناميكي كه توربين بخار به ما در بهينه سازي شرائط توربين كمك مي كند.

فرض مي شود مخاطب آشنائي ابتدائي با مفاهيم ترموديناميكي را دارد. همواره، به دنبال گرفتن بيشترين مقدار كار از مقدار گرماي معيني هستيم كه از سيال به توربين بخار داده مي شود. با اين حال هرگز نمي توان توربين بخاري ساخت كه بازده نظري آن 100 درصد باشد. اما چرخه اي كه بيشترين كارايي را وقتي توربين بخار. كه بين دو دماي Tc و Th كار مي كند داشته باشد چرخه كارنو مي باشد.

چرخه كارنو

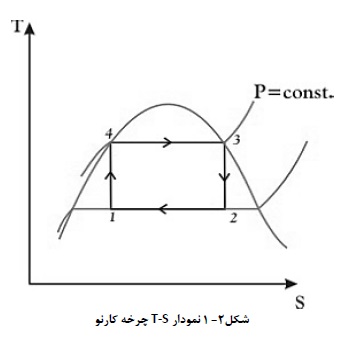

چرخه كارنو چرخه اي است كه بيشترين بازده را دارد. اين چرخه كارنو از دو فرآيند همدما و فرآيند بي در رو متشكل است . اين چرخه توسط كارنو در 1824 معرفي شد. مفهوم چرخه كارنو اين است كه از مقداري انرژي گرمايي سيال با دماي Th توسط يك چرخه ترموديناميكي. حداكثر چه مقدار كار مكانيكي مي توان گرفت. شكل 2-1 نمودار T-s اين چرخه را نمايش ميدهد. از اين سيكل به عنوان سيكل مرجع سيكل رانكين استفاده مي شود. اما استفاده از اين چرخه جهت بررسي توربين بخار مناسب نمي باشد. از اينرو براي بررسي از چرخه رانكين استفاده مي شود.

چرخه رانكين

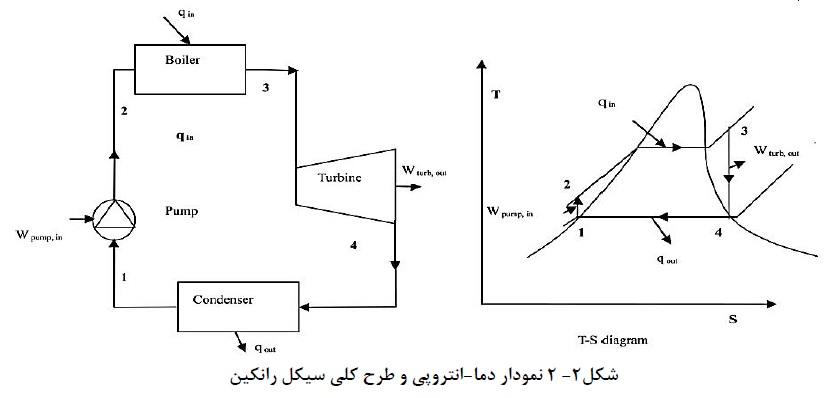

توربين هاي بخار براي كار كردن و توليد انواع انرژي بايد از چرخه رانكين پيروي كنند. اين سيكل توسط دانشمند اسكاتلندي ويليم جان مك گورن رانكين معرفي شد. توربين هاي بخار بخشي از يك چرخه رانكين مي باشد. چرخه رانكين، يك چرخه تبديل گرما به قدرت است. اين چرخه از دو فرآيند هم فشار و دو فرآيند هم آنتروپي متشكل است. كه در شكل 2-2 نمودار T-s و طرح كلي اين سيكل نمايان است.

چهار فرآيند اصلي در سيكل رانكين وجود دارد كه هر كدام شرايط ترموديناميكي سيال عامل را تغيير مي دهند. كه اين تغييرات در ادامه بيان خواهد شد. فرآيند 1-2 سيال عامل از فشار پايين به فشار بالاتر پمپاژ مي شود. و از آنجايي كه سيال در اين مرحله در حالت مايع اشباع قرار دارد. پمپ به انرژي ورودي كمي نياز دارد. فرآيند 2-3 اين مايع فشار بالا وارد بويلر مي شود. كه در اين مرحله در فشار ثابت بوسيله يك منبع گرمايي خارجي گرم ميشود و تبديل به بخار اشباع خشك مي شود.

فرآيند 3-4 بخار خشك اشباع بوسيله توربين منبسط مي شود. و توليد توان مي كند. اين عمل باعث كاهش فشار و دماي بخار مي شود. و ممكن است چگالش مختصري هم رخ بدهد. فرايند 4-1 بخار مرطوب وارد كندانسور ميشود و در داخل آن در يك فرايند دما – فشار ثابت تبديل به مايع اشباع ميشود. در سيكل ايده آل رانكين، پمپ و توربين آيزنتروپيك خواهند بود. يعني هيچ آنتروپي توليد نخواهند كرد. و بنابراين كار خالص خروجي را ماكزيمم خواهند كرد. همچنين فرآِيندهاي 1-2 و 3-4 بوسيله خطوط عمودي در نمودار 2-3 نمايان است. و بسيار شبيه به سيكل كارنو مي باشد. هدف اصلي ما از اين تحليل صرفاً بررسي نقش توربين در سيكل مي باشد. از اينرو به بررسي ساير اجزاي سيكل نمي پردازيم. در واقع ما صرفاً فرآيند 3-4 را مورد بررسي قرار مي دهيم.

در مرحله اول محاسبات، ابتدا محاسبات خود را بدون استفاده از كامپيوتر انجام مي دهيم. مهمترين ضعف اين روش اين است كه توانايي رسم نمودارهاي دقيق و بررسي پاسخ يك كميت در قبال تغيير كميت ديگر به صورت گسترده يا وجود ندارد. يا مستلزم انجام محاسبات فراواني ميباشد. در مرحله دوم توربين را توسط نرم افزار EES بررسي مي كنيم.

توسط اين نرم افزار منحني هاي مختلفي را مي توان رسم كرد كه تا حد زيادي به درك توربين بخار كمك مي كند.

فولاد رسول دلاكان

با سالها تجربه ارزشمند و گرانبها در عرصه تأمين و توزيع انواع ورق آلياژي و انواع فولاد آلياژي با گواهينامه ها و آناليزهاي معتبر با ضميمه نمودن آن به محصولاتش آنرا به مشتريان خويش ارائه داده است. كه توانسته رضايتمندي آنان را همواره فراهم آورد. صنعتگر شريف و گرامي از اينكه ما را جهت خريد كالا (فولاد آلياژي) مورد نياز خويش، انتخاب مي نماييد از شما سپاسگزاريم.

ارتباط با ما

09922704358

09122136675

02128423820

واتس آپ :09122136675

فكس: 02128423820

اينستاگرام :fooladdalakan

ايميل: [email protected]